- 1

- 1

公告:

- 歡迎光臨!

產(chǎn)品分類 Product list

聯(lián)系我們Contact us

公司:萍鄉(xiāng)金瑞新材料有有限公司

地址:江西省萍鄉(xiāng)市湘東區(qū)下埠陶瓷工業(yè)園區(qū)

聯(lián)系人:盧經(jīng)理

電話:0799-3495302

手機(jī):19907090556

郵箱:1028570031@qq.com

請(qǐng)掃碼加微信,業(yè)務(wù)、售后無(wú)憂?

蓄熱式燃燒技術(shù)在熔鋁爐上的應(yīng)用

來(lái)源:|作者:金瑞 |發(fā)布時(shí)間:2021-04-15 |次瀏覽

蜂窩蓄熱體熱利用率高.節(jié)能效果為顯著蜂窩蓄熱體采用MULl50高鋁莫來(lái)石為主材.有以下幾方面勢(shì):(1)單位換熱面積大,在相同條件下。蜂窩蓄熱體是陶瓷球蓄熱體的7倍。(2)蜂

蓄熱燃燒技術(shù)在提高高溫?zé)煔饫寐实幕A(chǔ)上.?dāng)U大了火焰輻射面積并改善燃燒器火焰形態(tài)。與此同時(shí).蓄熱式技術(shù)能將助燃空氣預(yù)熱到爐內(nèi)工作溫度的90%.在熔鋁爐和金屬熱處理爐中.助燃空氣可加熱至700℃左右。

經(jīng)實(shí)測(cè)該公司的熔鋁爐煙氣溫度高達(dá)700℃以上.由排煙帶來(lái)的熱損失占總能耗的30%以上。通過(guò)熱交換的方式降低排煙溫度.同時(shí)減少煙氣污染物的排放成為該企業(yè)節(jié)能減排的主要技改方向。

公司現(xiàn)有熔池大小及小時(shí)出鋁量受后備生產(chǎn)模具影響.故在不能提高熔鋁爐生產(chǎn)率的前提下.考慮通過(guò)提高現(xiàn)有熔鋁爐的熱效率來(lái)降低熔鋁爐的單位能耗.熔鋁爐熱效率是物料鋁被加熱熔化時(shí)吸收的熱量與供入爐內(nèi)的熱量之比。對(duì)熔鋁爐做熱工分析.獲取爐子的熱效率。

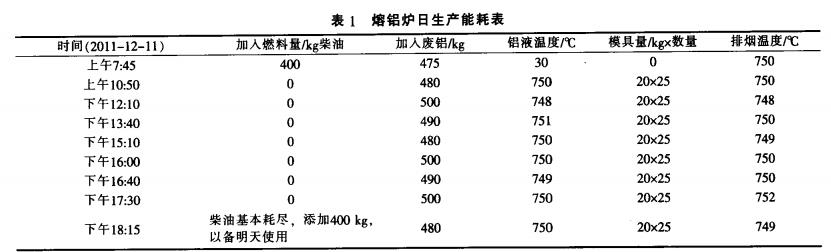

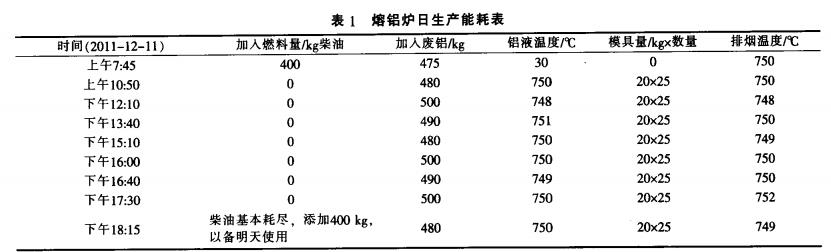

采集單位時(shí)間內(nèi)進(jìn)入熔爐的燃料量、爐內(nèi)鋁液溫度、出鋁量。為方便對(duì)熔爐進(jìn)行熱工分析,現(xiàn)取單位時(shí)間為從冷爐加料至爐內(nèi)鋁液可供后備模具使用為時(shí)間段,具體生產(chǎn)能耗詳見表1、表2。由于爐體結(jié)構(gòu)問(wèn)題.爐內(nèi)有剩余鋁液不能使用完畢.次日開爐隨后續(xù)廢鋁加熱熔化后方能使用。通

改造莫來(lái)石質(zhì)材質(zhì)蜂窩陶瓷蓄熱體.采用單預(yù)熱蓄熱式燒嘴(預(yù)熱空氣)。這種燃燒技術(shù)能夠大限度地回收煙氣的顯熱.能將助燃空氣預(yù)熱到300~500℃左右的高溫,有效利用了高溫?zé)煔狻M瑫r(shí)造成高溫低氧的燃燒氣氛,火焰體積.使火焰中心溫度降低,整個(gè)火焰溫度區(qū)域均勻,有助

于消除爐內(nèi)局部高溫區(qū)域,對(duì)減少NO。的排放有很大幫助。同時(shí),低氧氣氛減少了鋁燒損。

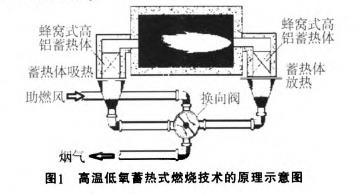

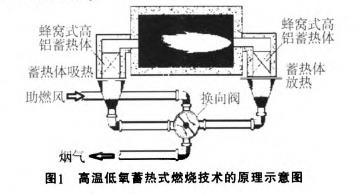

如圖1所示,右側(cè)蓄熱體放熱,助燃空氣被右側(cè)蓄熱體加熱,與燃?xì)饣旌虾笕紵鹤髠?cè)蓄熱體充當(dāng)煙道,回收右側(cè)燃?xì)馊紵訜峁ち虾鬅煔庵械娘@熱。300 s后,中間氣動(dòng)換向閥轉(zhuǎn)向.互換左右蓄熱體功能。通過(guò)PLC控制不斷切換氣動(dòng)換向閥.左右兩側(cè)的蓄熱體可以把煙氣中的顯熱傳遞給空氣.提高燃料的熱利用率。

3技改效果

3.1

蜂窩蓄熱體熱利用率高.節(jié)能效果為顯著蜂窩蓄熱體采用MULl50高鋁莫來(lái)石為主材.

有以下幾方面勢(shì):

(1)單位換熱面積大,在相同條件下。蜂窩蓄熱體是陶瓷球蓄熱體的7倍。

(2)蜂窩體的壁厚為1 mm,熱性較常規(guī)陶瓷小球好,蓄、放熱速度快,升溫速度快,有利于爐內(nèi)溫度場(chǎng)的均勻。

(3)蓄熱體格子間采用規(guī)則的3 minx3 mill方型.有利于氣體的流通,助燃空氣阻力損失較常規(guī)陶瓷小球要小的多,不易產(chǎn)生灰塵沉積堵塞通道。

3.2燃燒穩(wěn)定。爐內(nèi)溫度場(chǎng)均勻,金屬氧化燒損少

通過(guò)蓄熱式燃燒原理可知.常溫空氣是用高壓風(fēng)機(jī)由四通換向閥切換進(jìn)入預(yù)熱器后在短時(shí)間內(nèi)被加熱到700℃左右,熱空氣進(jìn)入爐膛后,抽吸周圍低氧爐氣,從而形成含氧量低于21%(一般在15%)的低氧高溫空氣。然后再與空氣噴嘴附近噴入的燃料混合燃燒。

高溫?zé)煔饧訜岱涓C蓄熱體。將熱量?jī)?chǔ)存在蓄熱體中.當(dāng)煙氣降至150 oC后通過(guò)四通換向閥排出熔化爐。這種特殊的燃燒方式將整個(gè)熔化爐膛作為一個(gè)燃燒反應(yīng)室.燃料和空氣的氧化反應(yīng)因高溫低氧的氣氛了反應(yīng)過(guò)程遍及整個(gè)爐膛.進(jìn)一步降低爐內(nèi)氧化氣氛。

3.3降低污染排放

此次蓄熱式燃燒技術(shù)在熔鋁爐上改造可獲得20%1,2_kI搶節(jié)能效果(未計(jì)算鋁燒損)。整個(gè)燃燒場(chǎng)溫度均勻,不會(huì)產(chǎn)生局部的高溫,可以大大減少NO,的排放。

經(jīng)過(guò)運(yùn)行情況來(lái)看.熔鋁爐采用蓄熱式燃燒技術(shù)后節(jié)能效果顯著.基本達(dá)到企業(yè)節(jié)能降耗的目的,現(xiàn)場(chǎng)系統(tǒng)穩(wěn)定后,測(cè)算噸鋁氣耗量為50In3,滿足用戶使用要求。