- 1

- 1

公告:

- 歡迎光臨!

產(chǎn)品分類(lèi) Product list

聯(lián)系我們Contact us

公司:萍鄉(xiāng)金瑞新材料有有限公司

地址:江西省萍鄉(xiāng)市湘東區(qū)下埠陶瓷工業(yè)園區(qū)

聯(lián)系人:盧經(jīng)理

電話:0799-3495302

手機(jī):19907090556

郵箱:1028570031@qq.com

請(qǐng)掃碼加微信,業(yè)務(wù)、售后無(wú)憂?

蓄熱加熱爐問(wèn)題分析一例

來(lái)源:|作者:金瑞 |發(fā)布時(shí)間:2021-04-05 |次瀏覽

陶瓷小球具有耐高溫、 強(qiáng)度高、 使 用 壽 命長(zhǎng)、 重復(fù)性能好、 后期運(yùn)行維護(hù)費(fèi)用低的點(diǎn),在蓄熱式加熱爐上得到了廣泛應(yīng)用。 蜂窩陶瓷蓄體具有比表面積大、 阻力小、 蓄力強(qiáng)

湖北新冶鋼有限公司軋鋼事業(yè)部某機(jī)組作業(yè)區(qū)一座蓄熱加熱爐分預(yù)熱段、加熱段和均熱段,其有效尺寸為 24.956m*3.4m,設(shè)計(jì)產(chǎn)量為 45t/h。 該爐子建于 2002 年,經(jīng)過(guò)兩次大修和改造 后,目前以高焦混合煤氣為燃料,采用空氣單蓄熱的加熱方式。該機(jī)組生產(chǎn)對(duì)爐子的加熱質(zhì)量要求 比較高,但在實(shí)際使用過(guò)程中,爐子存在較多的問(wèn)題,影響到生產(chǎn)的節(jié)奏和產(chǎn)品的質(zhì)量。 本文針對(duì) 該加熱爐的缺點(diǎn)進(jìn)行分析并提出技術(shù)改造和管理制度改造相結(jié)合的改造方案。

蓄熱式加熱爐是利用蓄熱式燃燒 (高溫空氣燃燒) 技術(shù) [1], 實(shí)現(xiàn)有高效余熱回收、 高溫預(yù)熱空氣及低NOx排放等點(diǎn) [2]。 它符合工業(yè)爐窯三高一低 (高爐溫、 高排煙、 高余熱回收和低惰性) 的發(fā)展方向 [3], 具有廣泛的推廣應(yīng)用前景。大冶特殊鋼股份有限公司軋鋼事業(yè)部500機(jī)組作業(yè)區(qū)機(jī)組加熱爐作為軋鋼生產(chǎn)線的重要組成設(shè)備, 建設(shè)時(shí)就采用了國(guó)內(nèi)流行的爐型———蓄熱式加熱爐。 爐子自投產(chǎn)以來(lái)運(yùn)行穩(wěn)定, 基本能適應(yīng)長(zhǎng)時(shí)間高產(chǎn)量生產(chǎn)的需要, 該爐子主要加熱150方坯和180*150方坯, 該機(jī)組主要生產(chǎn)高性能彈簧扁鋼和小規(guī)格圓鋼。 由于技術(shù)條件限制, 爐子建成時(shí)采用的是兩根爐筋管支撐的推鋼式出鋼方式, 其容易產(chǎn)生黑印等不良影響, 直接影響鋼材軋制的質(zhì)量。 本文針對(duì)該爐子的勢(shì)和存在的不足, 對(duì)爐子的技術(shù)改造提出可行性方案。 1 該爐子的點(diǎn)該加熱爐采用了單蓄熱式加熱技術(shù)與傳統(tǒng)燃燒技術(shù)相比具有以下主要點(diǎn): 1、 提高生產(chǎn)能力。 采用蓄熱式燃燒技術(shù)后,提高了加熱區(qū)火焰的溫度, 加大了熱量傳輸率,進(jìn)而提高了加熱速度, 因此生產(chǎn)能力可提高約20%。2、 節(jié)能降耗。 采用蓄熱燃燒技術(shù)可使排放煙氣的溫度下降到200℃以內(nèi) (傳統(tǒng)燃燒技術(shù)排放煙氣的溫度500~600攝氏度范圍內(nèi)), 余熱被充分回收。 因此, 可節(jié)約能源40%~60%使加熱爐內(nèi)加熱區(qū)的溫度均勻, 加熱區(qū)局部高溫點(diǎn)減少, 耐火材料消耗量降低10%以上。 3、 爐內(nèi)溫度均勻。 由于蓄熱燃燒技術(shù)的燒嘴為交替換向燃燒, 使進(jìn)入加熱區(qū)的助燃空氣(或煤氣) 的火焰與傳統(tǒng)燃燒技術(shù)的火焰 (為擴(kuò)散火焰和預(yù)混火焰) 完全不同, 呈彌散式燃燒,促進(jìn)爐內(nèi)溫度場(chǎng)均勻分布, 故而加熱區(qū)溫度均勻, 局部高溫點(diǎn)減少。 4、 降低有害氣體排放量, 改善環(huán)境。 由于組織燃燒方式的完全改變, 空氣和燃?xì)饪梢韵嗷オ?dú)立地噴入爐內(nèi), 燃燒通常在貧氧狀態(tài)下進(jìn)行,避免了NOx的大量生成。 另一方面, 由于充分利用了廢氣余熱, 減少了燃料的消耗量, 也大大降低了NOx和CO等有害氣體的排放量, 環(huán)境得到明顯改善。 2 存在的問(wèn)題

1、 爐子長(zhǎng)度有限, 加力不足。 2002年 爐子設(shè)計(jì)生產(chǎn)150方坯, 2007年為提高產(chǎn)量, 增加了蓄熱燒嘴數(shù)量和加大了燒嘴加力, 同時(shí)大坯料尺寸增加到220mm*180mm。 在爐子長(zhǎng)度不變條件下, 蓄熱燒嘴的數(shù)量受到限制, 在生產(chǎn)大規(guī)格產(chǎn)品時(shí)加力明顯不足, 出鋼節(jié)奏較慢, 并經(jīng)常出現(xiàn)待溫加熱。

2、 加熱黑印嚴(yán)重。 爐底黑印是推鋼式加熱爐普遍存在的問(wèn)題, 產(chǎn)生爐底黑印的原因是爐筋管半熱滑塊的冷卻作用以及爐筋管耐材包扎層的遮蔽作用。 現(xiàn)場(chǎng)具體表現(xiàn)是出鋼后明顯存在兩條暗帶, 暗帶溫度與鋼坯在爐時(shí)間有關(guān)。 正常節(jié)奏生產(chǎn)時(shí), 黑印溫度比周?chē)摐囟鹊?0度左右; 當(dāng)生產(chǎn)節(jié)奏較快時(shí), 溫差可以達(dá)到120度以上。 此 時(shí), 黑印非常明顯, 容易造成產(chǎn)品的質(zhì)量問(wèn)題甚至軋機(jī)設(shè)備的損壞, 必須停軋待溫后才能繼續(xù)生產(chǎn)。

3、 經(jīng)常出現(xiàn)粘鋼事故。 出現(xiàn)粘鋼事故的原因是生產(chǎn)時(shí)爐溫較高, 遇突發(fā)事故后快速降溫,導(dǎo)致熔化的氧化鐵皮凝固在一起。 表現(xiàn)為推鋼時(shí)同時(shí)掉落兩支或多支鋼坯, 嚴(yán)重時(shí)半爐子鋼坯粘在一起, 造成停爐事故。 此外, 出現(xiàn)粘鋼事故較多的部位是加熱段與均熱段之間的壓下梁處。 此處為局部高溫區(qū), 肉眼觀察其顏色較周?chē)粒?當(dāng)易粘連的50Si2Mn彈簧扁鋼在此區(qū)域停留較長(zhǎng)時(shí)間后, 即出現(xiàn)粘鋼問(wèn)題。

2、 加熱黑印嚴(yán)重。 爐底黑印是推鋼式加熱爐普遍存在的問(wèn)題, 產(chǎn)生爐底黑印的原因是爐筋管半熱滑塊的冷卻作用以及爐筋管耐材包扎層的遮蔽作用。 現(xiàn)場(chǎng)具體表現(xiàn)是出鋼后明顯存在兩條暗帶, 暗帶溫度與鋼坯在爐時(shí)間有關(guān)。 正常節(jié)奏生產(chǎn)時(shí), 黑印溫度比周?chē)摐囟鹊?0度左右; 當(dāng)生產(chǎn)節(jié)奏較快時(shí), 溫差可以達(dá)到120度以上。 此 時(shí), 黑印非常明顯, 容易造成產(chǎn)品的質(zhì)量問(wèn)題甚至軋機(jī)設(shè)備的損壞, 必須停軋待溫后才能繼續(xù)生產(chǎn)。

3、 經(jīng)常出現(xiàn)粘鋼事故。 出現(xiàn)粘鋼事故的原因是生產(chǎn)時(shí)爐溫較高, 遇突發(fā)事故后快速降溫,導(dǎo)致熔化的氧化鐵皮凝固在一起。 表現(xiàn)為推鋼時(shí)同時(shí)掉落兩支或多支鋼坯, 嚴(yán)重時(shí)半爐子鋼坯粘在一起, 造成停爐事故。 此外, 出現(xiàn)粘鋼事故較多的部位是加熱段與均熱段之間的壓下梁處。 此處為局部高溫區(qū), 肉眼觀察其顏色較周?chē)粒?當(dāng)易粘連的50Si2Mn彈簧扁鋼在此區(qū)域停留較長(zhǎng)時(shí)間后, 即出現(xiàn)粘鋼問(wèn)題。

3. 改造方案

針對(duì)該加熱爐存在的問(wèn)題并結(jié)合實(shí)際生產(chǎn)環(huán)境, 擬采用改造保留原有的蓄熱式加熱系統(tǒng), 改推鋼式出鋼方式為步進(jìn)梁式出鋼方式的技術(shù)改造方案。 改造方案分為技術(shù)改造和管理方式改造相結(jié)合的方案。

3.1 技術(shù)改造:

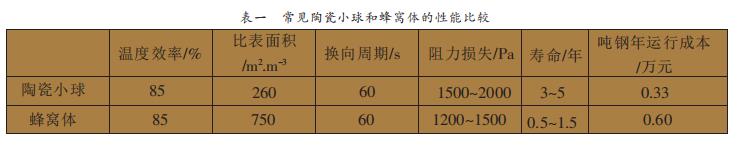

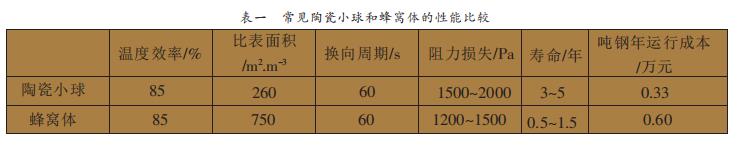

陶瓷小球具有耐高溫、 強(qiáng)度高、 使 用 壽 命長(zhǎng)、 重復(fù)性能好、 后期運(yùn)行維護(hù)費(fèi)用低的點(diǎn),在蓄熱式加熱爐上得到了廣泛應(yīng)用。 蜂窩陶瓷蓄體具有比表面積大、 阻力小、 蓄力強(qiáng)、 熱利用率高的特點(diǎn)但蜂窩體在燒嘴內(nèi)為直通形式排列, 流體中的氧化鐵皮和粉塵微粒等進(jìn)入蓄熱室后, 不容易堵塞通道, 還容易使含鐵粉塵燒熔后, 到蜂窩體材料中, 形成了Al2O3, SiO2和FeO的晶格相變, 進(jìn)一步降低了蜂窩體的熔點(diǎn)溫度(據(jù)分析降到1138℃以下)。 綜合考慮, 建議改造后的加熱爐選用陶瓷小球代替蜂窩體作為蓄熱體。

3.1.2換向方式及其動(dòng)力系統(tǒng)的選型

目前采用的空氣換向方式為垂直運(yùn)動(dòng)的小型四通換向閥, 煤氣采用切斷閥。 其動(dòng)力方式為氣缸驅(qū)動(dòng)。 氣動(dòng)系統(tǒng)具有控制簡(jiǎn)單、 維護(hù)工作量小的點(diǎn)。 氣動(dòng)系統(tǒng)輸出力小, 故障多, 無(wú)級(jí)調(diào)節(jié), 輸出力受氣源影響大。 在換向時(shí)其點(diǎn)為:換向控制簡(jiǎn)單、 管路簡(jiǎn)潔、 操作簡(jiǎn)單成本低; 其缺點(diǎn)為: 換向時(shí)爐壓變化大、 換向時(shí)未進(jìn)入爐內(nèi)燃燒的煤氣直接從共用管道中被引風(fēng)機(jī)抽出, 其管道直徑較大, 換向閥距蓄熱室距離較長(zhǎng), 換向時(shí)浪費(fèi)煤氣。 目前常用的換向系統(tǒng)還有液壓傳動(dòng)、 電動(dòng)系統(tǒng)和電液傳動(dòng)系統(tǒng)。 液壓系統(tǒng)具有調(diào)節(jié)方便、 輸出力大、 控制簡(jiǎn)單、 沖擊力小等點(diǎn), 但需要有液壓站等附屬設(shè)備, 且維護(hù)工作量大。 電動(dòng)系統(tǒng)的缺點(diǎn)是控制系統(tǒng)較復(fù)雜, 且故障多, 耐久性差, 可靠性差。 電液傳動(dòng)具有液壓傳

3.1.1蓄熱體的選型

蓄熱體為易耗品 [4], 其自身質(zhì)量和蓄力直接影響到加熱爐的運(yùn)行狀態(tài)。 目前常用的蓄熱體主要有兩種: 蓄熱球及蜂窩體, 這兩種蓄熱體都能滿足加熱爐的使用要求, 但它們又有各自的缺點(diǎn), 其性能比較見(jiàn)表動(dòng)的點(diǎn), 且體積小、 結(jié)構(gòu)簡(jiǎn)單, 因此改造后建議采用電液傳動(dòng)系統(tǒng)。

3.1.3蓄熱燒嘴連接方式

蓄熱燒嘴是蓄熱式加熱爐關(guān)鍵的設(shè)備之一。 根據(jù)加熱爐的爐膛尺寸, 選擇合適的蓄熱箱結(jié)構(gòu)和蓄熱體材質(zhì)與形狀, 合理設(shè)計(jì)蓄熱燒嘴。目前采用的是單蓄熱式燒嘴, 只對(duì)空氣蓄熱。 目前蓄熱式燒嘴與爐墻的連接方式通常有法蘭連接和固定焊接兩種方式。 前者多針對(duì)單蓄熱燒嘴,而后者多用于雙蓄熱燒嘴。 由于建設(shè)初期采用的是雙蓄熱式燒嘴, 因而采用固定焊接的連接方式。 在使用過(guò)程中常常出現(xiàn)爐墻冒火等情況, 究其原因, 是因?yàn)闊炫c爐墻本體結(jié)合不嚴(yán), 燒嘴內(nèi)高溫煤氣通過(guò)這些縫隙竄出爐墻鋼板后, 在大氣中燃燒。 法蘭連接方式專為單蓄熱式燒嘴設(shè)計(jì), 且易于換, 無(wú)需在焊接操作為可靠。 故改造后建議改用法蘭連接方式, 且此連接方式在公司新建加熱爐中廣泛使用。

3.1.4爐體耐火材料的選擇

爐體各部分耐火材料選擇時(shí)需充分考慮所用材料的受壓強(qiáng)度、 傳熱特性、 熱穩(wěn)定性, 確保墻體不產(chǎn)生裂紋、 變形開(kāi)裂、 塌陷短路 [5]。 還要考慮材料施工時(shí)的難易程度及施工后的效果。 常用的爐體各部分耐火材料組成如表2所示:針對(duì)上述爐體各部分耐火材料的組成, 及本機(jī)組加熱爐實(shí)際加熱溫度 (1250~1300℃), 爐墻外 表 面 溫 度 理 論 上 滿 足GB/T 16618-1996 《工業(yè)爐窯保溫技術(shù)通則》 要求 [6], 爐頂外表面溫度

高于GB/T16618-1996規(guī)定 值。 然而耐火材料實(shí)際的導(dǎo)熱系數(shù)與理論值存在偏差, 加上爐體砌筑施工時(shí)質(zhì)量不過(guò)關(guān)等因素, 在實(shí)際生產(chǎn)中爐頂、爐墻溫度均會(huì)略高于理論計(jì)算溫度。 此外, 生產(chǎn)方也曾反映爐頂、 爐墻外表面溫度偏高的問(wèn)題。出去耐火材料自身的不確定因素及施工質(zhì)量的影響外, 在進(jìn)行蓄熱式加熱爐設(shè), 爐頂、 爐墻耐火材料的組成上應(yīng)該進(jìn)行一些調(diào)整, 避免實(shí)際生產(chǎn)中外表面溫度偏高。 具體調(diào)整方式, 需本單位技術(shù)人員與生產(chǎn)廠家共同研究和摸索, 并結(jié)合資深技師多年實(shí)踐經(jīng)驗(yàn), 以期找到一種適合與蓄熱式加熱爐的耐火材料組合方式。 如采用加厚保溫層厚度、 工作層貼高溫耐火纖維等措施。

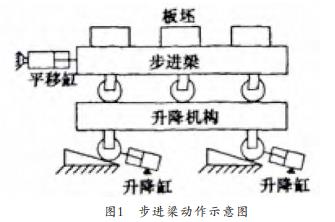

3.1.5出鋼方式的改進(jìn)

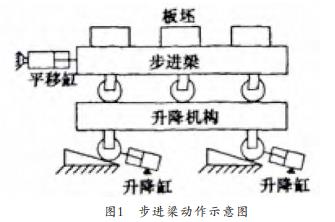

500機(jī)組加熱爐目前采用的是推鋼式出鋼,此種方式容易產(chǎn)生黑印、 粘鋼等弊端, 嚴(yán)重影響鋼材軋制的質(zhì)量, 應(yīng)改為目前為常用的步進(jìn)梁出鋼方式。 步進(jìn)梁式系統(tǒng)具有技術(shù)成熟、 出鋼高效等點(diǎn), 其動(dòng)作方式如圖1所示:

板坯在加熱爐里的移動(dòng)式通過(guò)固定梁和載有

鋼坯的步進(jìn)梁進(jìn)行的。 步進(jìn)梁相對(duì)于固定梁作周期動(dòng)作, 即: 步進(jìn)梁上升 (給定信號(hào)-加速-定 速-中間減速-中間加速-定速-減速-停止), 步進(jìn)梁前進(jìn) (給定信號(hào)=加速-定速-中間減速-中 間定速-中間加速-定速-減速-停止), 步進(jìn)梁后退 (給定信號(hào)-加速-定速-減速-停止)。 在各個(gè)動(dòng)作的起點(diǎn)和定速的終點(diǎn)均設(shè)有限位開(kāi)關(guān), 通過(guò)限位開(kāi)關(guān)的觸發(fā)信號(hào)配合PLC程序來(lái)控制步進(jìn)梁的運(yùn)動(dòng)速度和時(shí)間。

3.2 管理制度改造方案:

蓄熱加熱爐的維護(hù)成本較常規(guī)加熱爐高, 需要嚴(yán)格執(zhí)行點(diǎn)檢定修制度, 提高班組的維護(hù)水平。 加熱爐的日常維護(hù)和操作對(duì)于加熱爐的正常運(yùn)行至關(guān)重要, 特別是蓄熱式加熱爐。 結(jié)合本人多年實(shí)際操作特談幾點(diǎn)體會(huì): (1) 合理選擇爐溫。 根據(jù)加熱的鋼坯材質(zhì)、軋制速度合理制定加熱制定, 嚴(yán)禁超溫。

(2) 合理控制燃燒比。 加熱工應(yīng)根據(jù)煤氣的熱值合理控制空燃比, 但在實(shí)際過(guò)程中, 煤氣的熱值是變化的, 波動(dòng)較大, 儀表檢測(cè)滯后, 所以要能用眼睛依據(jù)煤氣燃燒時(shí)的顏色判斷煤氣熱值, 合理調(diào)節(jié)空燃比。

(2) 合理控制燃燒比。 加熱工應(yīng)根據(jù)煤氣的熱值合理控制空燃比, 但在實(shí)際過(guò)程中, 煤氣的熱值是變化的, 波動(dòng)較大, 儀表檢測(cè)滯后, 所以要能用眼睛依據(jù)煤氣燃燒時(shí)的顏色判斷煤氣熱值, 合理調(diào)節(jié)空燃比。

(3) 合理控制爐壓。 爐壓的 控 制 很 重 要,對(duì)于爐子熱損失、 設(shè)備運(yùn)行至關(guān)重要。 一般爐子管理人員只注重正壓的管理, 禁止?fàn)t門(mén)冒火, 往往忽略負(fù)壓的管理, 對(duì)于蓄熱式爐子而言, 負(fù)壓的危害大, 不只是加劇氧化的產(chǎn)生,而且加劇蓄熱體的堵塞, 負(fù)壓過(guò)大時(shí)導(dǎo)致?tīng)t內(nèi)氧化鐵皮直接吸入蓄熱室內(nèi), 與蓄熱體高溫下反應(yīng), 影響蓄熱體工作狀態(tài)。

(4) 煙溫的控制, 對(duì)于蓄熱式加熱爐而言,煙溫的控制至為關(guān)鍵。 煙溫與爐溫的高低、 換向周期長(zhǎng)短、 蓄熱體工作狀態(tài)等息息相關(guān)。 煙溫的控制應(yīng)注意露點(diǎn)腐蝕。 一般應(yīng)控制在110~150℃ 之間, 爐壓過(guò)高時(shí)應(yīng)一次選擇煙溫較低的蓄熱室煙氣調(diào)節(jié)閥調(diào)節(jié)開(kāi)度, 保證蓄熱室進(jìn)出氣體的平衡, 一般沒(méi)有固定的公式和操作要點(diǎn), 只能在實(shí)踐中總結(jié)體會(huì), 因?yàn)闋t子運(yùn)行狀態(tài)、 蓄熱體的受損狀態(tài)、 調(diào)節(jié)閥的靈敏程度都是不斷變化的, 日常中注意觀察。

(4) 煙溫的控制, 對(duì)于蓄熱式加熱爐而言,煙溫的控制至為關(guān)鍵。 煙溫與爐溫的高低、 換向周期長(zhǎng)短、 蓄熱體工作狀態(tài)等息息相關(guān)。 煙溫的控制應(yīng)注意露點(diǎn)腐蝕。 一般應(yīng)控制在110~150℃ 之間, 爐壓過(guò)高時(shí)應(yīng)一次選擇煙溫較低的蓄熱室煙氣調(diào)節(jié)閥調(diào)節(jié)開(kāi)度, 保證蓄熱室進(jìn)出氣體的平衡, 一般沒(méi)有固定的公式和操作要點(diǎn), 只能在實(shí)踐中總結(jié)體會(huì), 因?yàn)闋t子運(yùn)行狀態(tài)、 蓄熱體的受損狀態(tài)、 調(diào)節(jié)閥的靈敏程度都是不斷變化的, 日常中注意觀察。

煙溫的變化還可以反映蓄熱體受損情況, 從而為檢修提供依據(jù), 如果蓄熱體坍塌、 堵塞嚴(yán)重, 該蓄熱室的煙氣溫度一定會(huì)提高, 有別于其他的蓄熱室煙氣溫度, 因?yàn)樾顭岬哪芰p少, 煙氣的溫度瞬時(shí)就會(huì)。 (5) 電磁閥的日常維護(hù)。 對(duì)于蓄熱式加熱爐而言, 換向閥的正常運(yùn)行其重要, 而電磁閥就是控制換向閥的重要部件。 受高溫環(huán)境和高頻率動(dòng)作易受損。 日常維護(hù)時(shí)應(yīng)注意加潤(rùn)滑油、擦拭灰塵、 定期換。 注意管路的密封性能、 壓縮空氣的工作壓力情況。